超声波传感器检测卷径的原理及其应用

曹志洁

摘 要:超声波检测是一种高精度的非接触式卷径检测方法,其由于对光、粉尘、以及电磁波等外界因素的干扰抑制能力强,且可以无损害的完成物件的检测等优点,已经在包装、纺织、印刷等工业领域得到了非常广泛的应用。

关键词:卷径检测;超声波检测

1 卷径检测方法

大体来说,对于卷径的检测包括直接、间接两种类型,比较常用的检测方式包括电位计检测、超声波检测、累计厚度检测方式、张力偏差递推法、比率计算方式等。

(1)超声波法测量卷径

超声波的传播为直线式,频率越高,绕射能力越差,但反射能力越强。无论在测量精度还是在距离上,超声波式传感器都能够完全满足分切机所提出的要求,而且具有成本低,操作简便的优点。

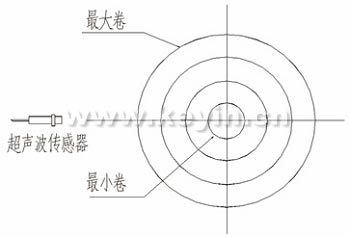

超声波测距的方法依据其传输特性,可以采用反射式和直接式两种方法。如图3-1所示为直接式,该种方式的传感器可分为两部分组成,分别为超声波的发射和接收器。这种类型的传感器主要应用于连续波相移法的测距,由于该测距方法的范围仅有一个波长,而空气中超声域频率范围为20赫兹~106千赫,一个波长约为(1.7cm×10-5cm),所以无论在适用场所还是在检测范围方面都存在着不小的限制。

图3-2为反射式,其特点是发射、接收器处在同一平面,在测量范围相对较大的情况下,可以忽略反射角a的影响。目前的超声波传感器大多采用收与发为一体的传感装置,其借用在宽范围内声波传播的速度与其自身频率不相关这一性质,来检测超声波传感器与被测体的间距:

s=■c×t (3-1)

其中,c为超声波的传播速度,其值大多为344m/s;t为声波发出到接受的时间差值。

超声波传感器对于卷径的测量流程如下:首先,测定超声波发射器、料轴表面之间的距离,随后通过程序将结果换算成为卷径,在测量时,将传感器指向被测目标,并保障传感器的位置始终处于使用范围以内,同时,发射、接收器窗口需要与料卷卷轴的中心相对。随后,根据要求将卷径不同的料卷装配在料轴上,在计算机或人机界面上观察超声波传感器输出的不同卷径对应的数字量,然后与卷径大小一一对应列表,进而得出相应的线性关系。通过线性比例计算出当前实时卷径。

(2)比率计算方式

将计数用旋转编码器安装在输送辊上,设每旋转一周所产生的脉冲数为m个,卷轴上的基准信号使用接近开关,设每旋转一周所产生的脉冲数为n个,输送辊上材料卷径为D(mm)。系统对于输出值的计算采用计数器进行,材料在一次基准脉冲中移动πD/n(mm),1mm传送距离所产生的计数脉冲为m/πD个。

此时,基准脉冲n、计数脉冲量N的关系式为:

D=■N (3-2)

根据3-2式的计算,即使不知道检测材料的厚度,也能计算出卷径。由于运转开始卷径是未知量,所以需设定卷径的初始值。比率计的测量原理参见图3-3。

(3)累计厚度检测

如图3-4所示,使用接近开关检测卷轴旋转角。把卷轴上安装的螺栓头作为检测体,使用计数器检测接近开关发出的脉冲数,使用此累计数N与初始半径D0/2,按3-3的公式计算出当前半径D/2(mm),关系式如下:

■=■■■t×10■(其中,收卷为+,放卷为-) (3-3)

2 卷径检测误差对张力控制的影响

对于张力变化的控制方式主要有两种类型,即直接和间接控制:

直接张力控制法又称反馈控制,又可以分为两种。一种是利用传感器对实时张力进行检测,并以检测结果为依据构建张力闭环系统,也就是对比给定张力与实测值,系统再根据二者的偏差完成相应的控制操作,使实际张力值重新回到给定水平。根据使用的传感器结构不同,还可划分为位置式控制和反馈式控制两种;另一种是采用活套建立料膜张力的检测机构,检测活套量,从而构成活套反馈控制系统,系统控制活套量恒定来保证产品生产过程中张力恒定。这种张力控制方法主要应用于高精度、高速的张力控制条件下,具有控制精度高、实时性强等优势。

间接张力控制法又被称为补偿控制,它通过调节对影响张力稳定性的参数的补偿调节来使张力始终保持稳定状态,即不通过对张力实时值的检测,仅通过给定参数实现对张力的开环控制。间接张力控制法通过对驱动电机的励磁电流或电流的控制实现自身恒定控制张力的功能,在这种控制的影响下,电动机所产生的力矩维持在恒定状态,进而确保被卷取产品张力的恒定性。

在制动力矩恒定的情况下,分切机的放卷直径会逐渐减少,张力则逐渐增大,因此卷径的测量对张力控制起到很大作用。对于收卷侧而言,若收卷力矩恒定,则随着收卷直径的降低,张力会不断增加,绕卷机构的特性是产生这种情况的根本原因。无论是直接还是间接的张力控制方法,其控制功能的实现都是基于线速度跟踪。由于卷径的变化会引起料膜张力变化,进而导致速度的变化,所以在分切机的张力控制系统中,采用什么方法精确检测计算卷径是非常重要的。

3 卷径检测方式选择依据

在张力控制的过程中,无论是计算动态补偿力矩还是给定张力,都需要实时卷径的数据支持,因此对于张力控制而言,卷径检测无疑是重要的一环。

根据以下几个方面选择合适的卷径检测方式:

(1)控制模式精度要求

超声波检测可以通过线性比例指令计算出当前实时卷径,相比于间接计算值,在精度上避免了计算中累计误差的影响,更直接的反应被测对象的实际数值,满足张力控制模式中,对动静态补偿的计算提供了足够的精度需求。

(2)机械安装要求

相比于激光测距仪、电位计测距而言,超声波传感器只要安装位置合适,并保障超声波的发射方向对准料卷卷径变化方向,就可以精确的完成传感器与带卷表面距离的测定,经过一系列的换算,即可获取带卷的实时直径值。

(3)设计合理的算法

超声波测距传感器由两部分组成,即超声波的发射和接收器。超声波与被测目标之间的距离计算方法见式3-1。

(4)排除外界对检测信号的干扰

环境对超声波传感器检测的影响因素如下:

①空气温度对传感器的影响

根据超声波特性,声波全程运行时间受空气温度影响程度较大。40摄氏度时的声波速度相对于20摄氏度时变化了3.4%,测量距离与速度成正比,因此检测到的距离也会变化约3.4%。因此,设计时,一般会选用有温度补偿功能的超声波传感器,使用该功能,可将此影响减至很小。

②空气湿度对传感器的影响

声速在干燥、饱和湿度空气条件下的速度差异最多可达2%,所以,测量距离在空气湿度不同条件下的差异最多不会超过2%。由于在实际工况下,空气湿度不会产生巨大的变化,所以测量结果受到的影响基本不会超过1%。

③空气压力对传感器的影响

在测试点固定的情况下,气压的波动范围为±5%,声速由此产生的波动范围为±0.6%。若风速>50km/h,则声波的速度与方向变化会超过3%。在实际工况下,气流>20km/h的情况只有在临近带材表面几厘米的位置才有可能发生,并且测量方向与气流方向垂直,故空气压力在实际应用中,对测量结果的影响是完全可以忽略掉的。

由以上几点分析可以看出,超声波传感器测量卷径是目前最优的选择。

在进行本课题设计时,选用德国的霍尼威尔公司(Honeywell)生产的超声波传感器检测FSD分切机生产过程中的收/放卷直径,该传感器的型号为:943-F4V-2D-1C0-330E。由于其对收、放卷直径的测量方法基本一致,所以本课题仅对收卷直径的检测进行详细说明,此项操作的原理如图3-5所示。检测中使用的PLC采用西门子CPU315-2DP,超声波传感器连接至第一个模拟输入通道,地址为MW101,通过线性比例指令,可以对实时卷径值进行直接计算,在超声波模拟量输出值的范围在0-10V时,其对应数字量值为0-4000。

在收料轴上分别安装96mm、252mm、458mm、600mm四个直径不同的料卷,同时,对人机界面反映的超声波实测值进行依次记录,待将结果转为十六进制后,填入相应的表格当中(进行十六进制转换的原因是线性比例指令要求所有数据必须为十六进制),结果如表3-1所示。

分析表中数据,通过拟合的方法绘制两者关系曲线,如图3 6所示。

从图中可以看出,超声波实测值与料卷直径成线性关系,测量值准确,满足精度要求。

4 结束语

对于实时卷径的测量通过超声波进行,由于测量结果的精确度较高,所以换算出的实时速度给定与理论值非常接近,完全可以满足张力控制对于1%精度的要求。

参考文献:

[1]黄永丘.薄膜小切机分切最高速度限制的实现[J].设备管理与维修,2004,5:41.

[2]杜海军,钱治磊.分切机控制系统设计[J].十堰职业技术学院学报,2012(2),25(1):104-105.

[3]陈德传.基于快速驱动的磁粉制动器放卷张力自镇定控制[J] 机电工程,2007,24(3):19-21.

[4]上山实.对应CPP,CPE材质薄膜的低张力分切机的最佳卷取控制及接触辊压力控制[J].塑料包装,2004,14(4):13-17.

(3)设计合理的算法

超声波测距传感器由两部分组成,即超声波的发射和接收器。超声波与被测目标之间的距离计算方法见式3-1。

(4)排除外界对检测信号的干扰

环境对超声波传感器检测的影响因素如下:

①空气温度对传感器的影响

根据超声波特性,声波全程运行时间受空气温度影响程度较大。40摄氏度时的声波速度相对于20摄氏度时变化了3.4%,测量距离与速度成正比,因此检测到的距离也会变化约3.4%。因此,设计时,一般会选用有温度补偿功能的超声波传感器,使用该功能,可将此影响减至很小。

②空气湿度对传感器的影响

声速在干燥、饱和湿度空气条件下的速度差异最多可达2%,所以,测量距离在空气湿度不同条件下的差异最多不会超过2%。由于在实际工况下,空气湿度不会产生巨大的变化,所以测量结果受到的影响基本不会超过1%。

③空气压力对传感器的影响

在测试点固定的情况下,气压的波动范围为±5%,声速由此产生的波动范围为±0.6%。若风速>50km/h,则声波的速度与方向变化会超过3%。在实际工况下,气流>20km/h的情况只有在临近带材表面几厘米的位置才有可能发生,并且测量方向与气流方向垂直,故空气压力在实际应用中,对测量结果的影响是完全可以忽略掉的。

由以上几点分析可以看出,超声波传感器测量卷径是目前最优的选择。

在进行本课题设计时,选用德国的霍尼威尔公司(Honeywell)生产的超声波传感器检测FSD分切机生产过程中的收/放卷直径,该传感器的型号为:943-F4V-2D-1C0-330E。由于其对收、放卷直径的测量方法基本一致,所以本课题仅对收卷直径的检测进行详细说明,此项操作的原理如图3-5所示。检测中使用的PLC采用西门子CPU315-2DP,超声波传感器连接至第一个模拟输入通道,地址为MW101,通过线性比例指令,可以对实时卷径值进行直接计算,在超声波模拟量输出值的范围在0-10V时,其对应数字量值为0-4000。

在收料轴上分别安装96mm、252mm、458mm、600mm四个直径不同的料卷,同时,对人机界面反映的超声波实测值进行依次记录,待将结果转为十六进制后,填入相应的表格当中(进行十六进制转换的原因是线性比例指令要求所有数据必须为十六进制),结果如表3-1所示。

分析表中数据,通过拟合的方法绘制两者关系曲线,如图3 6所示。

从图中可以看出,超声波实测值与料卷直径成线性关系,测量值准确,满足精度要求。

4 结束语

对于实时卷径的测量通过超声波进行,由于测量结果的精确度较高,所以换算出的实时速度给定与理论值非常接近,完全可以满足张力控制对于1%精度的要求。

参考文献:

[1]黄永丘.薄膜小切机分切最高速度限制的实现[J].设备管理与维修,2004,5:41.

[2]杜海军,钱治磊.分切机控制系统设计[J].十堰职业技术学院学报,2012(2),25(1):104-105.

[3]陈德传.基于快速驱动的磁粉制动器放卷张力自镇定控制[J] 机电工程,2007,24(3):19-21.

[4]上山实.对应CPP,CPE材质薄膜的低张力分切机的最佳卷取控制及接触辊压力控制[J].塑料包装,2004,14(4):13-17.

(3)设计合理的算法

超声波测距传感器由两部分组成,即超声波的发射和接收器。超声波与被测目标之间的距离计算方法见式3-1。

(4)排除外界对检测信号的干扰

环境对超声波传感器检测的影响因素如下:

①空气温度对传感器的影响

根据超声波特性,声波全程运行时间受空气温度影响程度较大。40摄氏度时的声波速度相对于20摄氏度时变化了3.4%,测量距离与速度成正比,因此检测到的距离也会变化约3.4%。因此,设计时,一般会选用有温度补偿功能的超声波传感器,使用该功能,可将此影响减至很小。

②空气湿度对传感器的影响

声速在干燥、饱和湿度空气条件下的速度差异最多可达2%,所以,测量距离在空气湿度不同条件下的差异最多不会超过2%。由于在实际工况下,空气湿度不会产生巨大的变化,所以测量结果受到的影响基本不会超过1%。

③空气压力对传感器的影响

在测试点固定的情况下,气压的波动范围为±5%,声速由此产生的波动范围为±0.6%。若风速>50km/h,则声波的速度与方向变化会超过3%。在实际工况下,气流>20km/h的情况只有在临近带材表面几厘米的位置才有可能发生,并且测量方向与气流方向垂直,故空气压力在实际应用中,对测量结果的影响是完全可以忽略掉的。

由以上几点分析可以看出,超声波传感器测量卷径是目前最优的选择。

在进行本课题设计时,选用德国的霍尼威尔公司(Honeywell)生产的超声波传感器检测FSD分切机生产过程中的收/放卷直径,该传感器的型号为:943-F4V-2D-1C0-330E。由于其对收、放卷直径的测量方法基本一致,所以本课题仅对收卷直径的检测进行详细说明,此项操作的原理如图3-5所示。检测中使用的PLC采用西门子CPU315-2DP,超声波传感器连接至第一个模拟输入通道,地址为MW101,通过线性比例指令,可以对实时卷径值进行直接计算,在超声波模拟量输出值的范围在0-10V时,其对应数字量值为0-4000。

在收料轴上分别安装96mm、252mm、458mm、600mm四个直径不同的料卷,同时,对人机界面反映的超声波实测值进行依次记录,待将结果转为十六进制后,填入相应的表格当中(进行十六进制转换的原因是线性比例指令要求所有数据必须为十六进制),结果如表3-1所示。

分析表中数据,通过拟合的方法绘制两者关系曲线,如图3 6所示。

从图中可以看出,超声波实测值与料卷直径成线性关系,测量值准确,满足精度要求。

4 结束语

对于实时卷径的测量通过超声波进行,由于测量结果的精确度较高,所以换算出的实时速度给定与理论值非常接近,完全可以满足张力控制对于1%精度的要求。

参考文献:

[1]黄永丘.薄膜小切机分切最高速度限制的实现[J].设备管理与维修,2004,5:41.

[2]杜海军,钱治磊.分切机控制系统设计[J].十堰职业技术学院学报,2012(2),25(1):104-105.

[3]陈德传.基于快速驱动的磁粉制动器放卷张力自镇定控制[J] 机电工程,2007,24(3):19-21.

[4]上山实.对应CPP,CPE材质薄膜的低张力分切机的最佳卷取控制及接触辊压力控制[J].塑料包装,2004,14(4):13-17.